결과적으로 제품은 공간적으로 훨씬 더 자유롭게 설계할 수 있으며, 훨씬 더 작고 가벼워져, 더욱 높은 수준의 소형화를 위한 중요한 단계라고 할 수 있습니다. 동시에 MID 구성 요소는 케이블이 전혀 필요하지 않은 경우가 많으므로, 조립이 크게 단순화됩니다. 전통적이며 주로 사용되는 2차원 인쇄 회로 기판과 달리, MID 기술은 3차원 성형 부품을 회로 캐리어(예: 하우징)로 사용합니다. MID의 제조를 위해서는 다양한 제조 공정을 통과해야 합니다. 자주 사용되는 LDS(레이저 직접 구조화)에서는 사출 성형 플라스틱에 특수 첨가제가 추가됩니다. 필요한 구성 요소는 먼저 이 재료로 주조됩니다.

구조화 된 컨덕터 패턴이 있는 사출 성형 부품

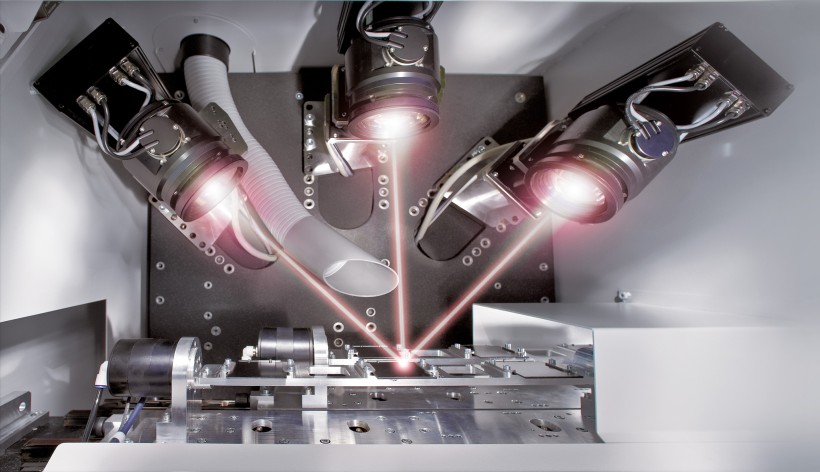

컨덕터 트랙이 배치되는 영역은 레이저 빔에 노출됩니다. 더해진 첨가제가 활성화되고 후속 금속화 과정에서 구리 트레이에 담겨 컨덕터 트랙이 샤프한 윤곽으로 형성됩니다. 이러한 방식으로 니켈과 금, 은 또는 솔더링 납과 같은 다양한 레이어가 차례로 적용될 수 있습니다. 이러한 방식으로 생성된 전도성 영역에 전기 회로를 솔더링할 수 있습니다.

회로 캐리어 및 회로판의 레이저 가공

사진 제공: LPKF/LDS

BionicANT – 소형 개미 로봇의 MID 기술

Festo에게 3D-MID 기술은 자동화 기술의 미래와 미래의 생산 시스템에서 사용을 위해 큰 잠재력을 제공합니다. Festo는 BionicANT를 통해 이 기술을 기반으로 한 소형 로봇을 최초로 구현했습니다. 생체 공학 기술 캐리어는 개미라는 자연 모델에서 영감을 받았습니다. 이것은 자율적인 의사 결정과 협력 행동을 통해 어떻게 효율적으로 협업할 수 있는지를 보여줍니다.

3D-MID 기술 덕분에 모든 기계 및 전자 기능은 길이가 13.5cm에 불과한 개미의 아주 작은 공간에 수용할 수 있으며, 기능적으로 완벽하게 조정되어 통합됩니다!

사용 중인 MID

소형 MID 기술은 이미 다양한 일상 응용 분야에서 그 유용성을 입증하였습니다. MID는 자동차에도 존재합니다. 예를 들어 ESP 브레이크 제어 시스템에서 소형 MID 압력 센서는 유압 브레이크 압력을 전기 신호로 변환합니다. MID는 휴대폰에서도 사용됩니다. 이 경우 휴대폰 내부의 플라스틱 하우징에 있는 3차원 회로 기판으로, 통합 안테나 역할을 합니다. 의료, 공조 및 안전 기술 등에도 적용됩니다.