본고의 첫 번째 부분에서는 성능 파라미터 정밀도와 정확도 사이의 차이점과 그 의미에 대해 설명했습니다. 두 번째 부분에서는 이 2가지 성능 지표에 대해 자세히 살펴겠습니다.

전문가 모드: 실행 내(Intra-Run), 실행 간(Inter-Run) 및 팁 대 팁(Tip-to-Tip) 레벨의 정밀도 및 정확도 평가

오류 원인을 빠르고 효과적으로 식별하기 위해 리퀴드 핸들링 시스템의 제조사와 운영자는 성능 파라미터에 대해 훨씬 더 체계적이고 차별화된 평가를 필요로 합니다.

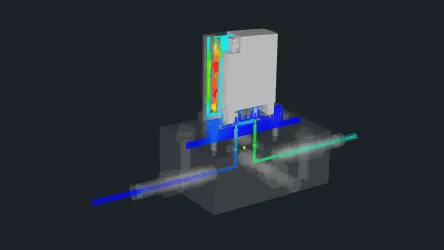

이것은 예를 들어 마이크로 플레이트에서 액체 핸들링을 다음과 같은 매우 기본적인 과정으로 세분화하는 방식으로 달성할 수 있습니다:

L × M × N 측정을 포함하는 데이터 세트의 세 가지 가능한 하위 집합:

1) 분배 채널은 실행 내 실험을 위해 N 분량의 실행을 출력합니다.

2) 분배 채널은 실행 간 성능 평가를 위해 실행당 N개의 개별 액체 부피의 M 실행을 도징합니다.

3) L개의 도징 채널은 각각 팁 대 팁 실험을 위해 N개 개별 액체 부피의 실행을 도징합니다.

4개의 레벨, 즉 (1) 실행 내, (2) 실행 간, (3) 팁 대 팁 및 (4) 로드 대 로드 내에서 도징 성능의 특성화는 체계적이고 세부적이며 특히 정밀도, 정확도 및 가능한 오류 원인에 대한 차별화된 분석을 가능하게 합니다. (1) 실행 내 측정는 기본적으로 연속 실행에서 분액을 도징하는 리퀴드 핸들러의 단일 도징 채널의 기본 정밀도 및 정확도에 대한 정보를 제공합니다. 휴식 시간 또는 다른 팁 사용을 통해 발생하는 오차는 이 분석에서 배제됩니다. (2) 실행 사이의 측정은 일시 중지 시간 효과로 인한 오차를 표시하고 시스템의 재현성 또는 안정성을 평가합니다. 특성화 목적을 위한 2개의 임의 실행 사이의 지연 시간은 몇 초에서 몇 시간 또는 며칠 범위의 특정 응용 프로그램의 예상 일시 중지 시간으로 조정할 수 있습니다. (3) 팁 대 팁 측정은 도징 채널의 편차로 인한 오차 원인을 평가합니다(예를 들어 다양한 원터치 피팅, 노즐 편차, 튜브 편차, 다양한 도징 채널에 대한 서로 다른 압력 레벨 등). (4) 로드 대 로드 측정은 예를 들어 원터치 피팅 또는 일회용 팁을 사용하는 로드 프로세스로 인한 오차 원인을 평가합니다.