Festo의 최신 기술은 전자 장치 제조 과정에서 수동 공정 단계를 자동화된 공정 단계로 대체하고자 하는 사람들에게 엄청난 잠재력을 선보입니다. 기계 제조사 또한 당사의 다년간의 자동화 노하우를 활용할 수 있습니다.

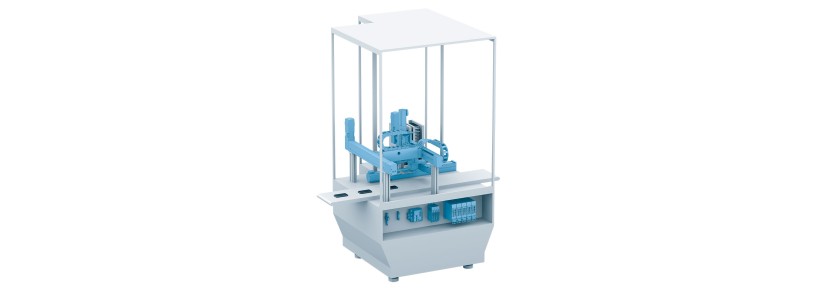

픽 앤 플레이스: 비용 절감 및 공간 절약

픽 앤 플레이스 애플리케이션은 컨베이어 벨트에서 스마트폰 하우징을 안전하게 제거하고 다시 배치합니다.

당사는 이를 위한 이상적인 기본 솔루션으로 전기 리니어 축 ELGC, 미니 슬라이드 EGSC 및 회전 드라이브 ERMO 등 검증된 기계식 구성 요소로 구성된 비용 및 공간 절약형 핸들링 시스템을 제공합니다.

이 운동 시스템은 추후 제조 공정 중에 필요한 대부분의 핸들링 작업에 사용할 수도 있습니다. 기본 기능 탑재 솔루션에서 고성능 사양에 이르기까지 올바른 모터와 드라이브를 선택하기 위한 모든 옵션을 활용할 수 있습니다.

또한 당사는 펄스 트레인(Pulse Train) 기술을 통한 연결 옵션과 보호등급 IP20의 커넥터를 포함하여 특히 아시아에서 생산하는 제조사를 위해 서보 모터 EMMB-AS와 서보 드라이브 CMMB-AS를 개발했습니다.

각 프런트 유닛은 Z축인 미니 슬라이드 EGSC, 회전 드라이브 ERMO, 소형 경량 진공 발생기 OVEL, 석션 그리퍼 ESG 및 공작물 감지용 비전 센서 SBSI로 구성됩니다.

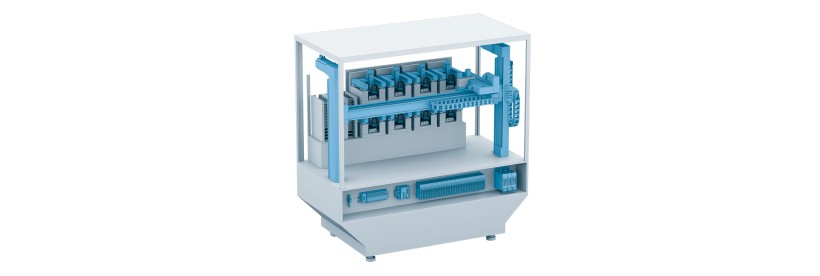

나사 체결: 모든 것을 정확하게 배치하고 고정합니다

스마트폰 하우징에 인쇄회로기판을 조립하려면 먼저 인쇄회로기판을 공작물 캐리어에서 제거해야 합니다.

이를 위해 전기 축 ELGA로 공작물 캐리어를 들어 올려 움직입니다. 당사의 이미지 처리 시스템에 의해 지원되는 인쇄회로기판은 하우징에 정확하게 배치된 후 자동 드라이버로 고정됩니다. 들어 오는 하우징은 번거로운 수작업 대신 가이드 드라이브 DFM에 의해 정렬 및 고정됩니다. 압력 센서 SPAN은 클램핑 실린더의 압력 레벨을 보여줍니다.

공압 시스템은 Festo 핵심 제품군에 속한 매력적인 가격의 밸브 터미널 VTUG와 새로운 모듈식 제어 시스템 CPX-E에 의해 제어됩니다. 모듈식 자동화 콘셉트에 따라 전기 핸들링 시스템은 이 경우에도 리니어 축 ELGC와 미니 슬라이드 EGSC로 구성됩니다. 모든 축이 어댑터 플레이트 없이 서로 직접 연결된다는 점이 특징입니다.

디스펜싱: 포인트에서 더 빠르게

스마트폰 하우징에 접착제를 빠르고 정확한 순서로 자동 도포해야 하는 경우, 스텝 모터 EMMS-ST 및 컨트롤러 CPX-E를 포함한 초소형 평면 갠트리 EXCM-40을 솔루션으로 제공합니다. 성능 요건의 수준이 더 높은 경우에는 서보 모터 EMMS-AS 및 서보 드라이브 CMMT-AS를 포함한 평면 갠트리 EXCM-40을 사용할 수 있습니다.

두 경우 모두 가이드 실린더 DFM이 들어 오는 공작물을 정렬한 후 클램핑하며, 이때 압력 센서 SPAN이 클램핑 실린더의 압력 레벨을 보여 줍니다. 마지막으로 비례 압력 밸브 VEAB가 도포할 접착제의 양을 정밀하게 제어합니다. 자동화의 또 다른 이점으로 접착제 과잉 사용이나 추가 작업이 없으며 접착제 소비량이 감소한다는 점을 꼽을 수 있습니다.

프레싱: 균일하고 통제된 방식으로

디스플레이가 스마트폰 하우징에 수동으로 조심스럽게 배치되고 나면 전자동 프레스 스테이션이 후속 처리를 대신합니다.

이때 두 구성 요소가 정의되고 제어된 힘으로 서로 압착됩니다.

이는 서보 프레스 키트 YJKP에 적합한 케이스입니다. 이 키트는 모듈식 운영 소프트웨어와 Festo의 상호 조정된 표준 구성 요소로 구성됩니다. 전동 스핀들 드라이브, 모터, 드라이브 컨트롤러, 힘 센서 및 컨트롤러 등 최대 17kN의 전기 프레스 애플리케이션에 필요한 모든 것이 이러한 구성 요소에 해당됩니다.

애플리케이션 내에서 공작물은 피스톤 로드 비장착 선형 드라이브 DLGF, 유도식 콤팩트 실린더 ADNGF, 진공 발생기 OVEL 및 진공 그리퍼 ESG로 구성된 시스템에 의해 공압식으로 움직입니다.

서보 프레스 키트 YJKP는 기존 프레스 시스템보다 훨씬 저렴하며, 이에 따라 생산성 측면에서 상당한 경쟁력을 확보할 수 있습니다.

스태킹 및 포장: 처음부터 고속으로

이 제조 공정 스테이션에서 스마트폰은 조립 라인에서 제거된 후 공작물 캐리어에 배치되고 매거진에 스태킹되어 후속 처리 단계에 공급됩니다.

이때 평면 갠트리 EXCH와 미니 슬라이드 EGSC로 구성된 고속 픽 앤 플레이스 시스템이 중심적인 역할을 수행합니다.

스마트폰의 인식 및 정렬을 위한 당사의 이미지 처리 시스템을 사용하면 적절한 정밀도가 보장됩니다. 이후 스마트폰은 회전 드라이브 ERMO 및 그리퍼 HGPT가 있는 전기 표준 리니어 축 EGC 및 ELGC로 구성된 붐 시스템을 통해 매거진에 배치됩니다. 매거진 자체의 상하 이동도 표준 리니어 축 EGC를 통해 수행됩니다.

테스트: 전자동 방식으로 안전하게

스마트폰은 매거진에 쌓여 있는 테스트 스테이션에 도착합니다. ELGC, EGSC, ERMO 및 HGPT로 구성된 공간 및 비용 절약형 핸들링 시스템과 결합된 고속 픽 앤 플레이스 솔루션 EXCH를 사용하면 스마트폰을 매거진에서 테스트 장치로 안전하게 운반할 수도 있습니다.

테스트 장치에서 개별 공작물 캐리어는 다수의 DPDM 멀티 마운트 실린더로 고정됩니다. 당사의 콤팩트 핸들링 시스템 EXCM과 새로운 초단형 미니 슬라이드 DGST는 터치 디스플레이 테스트를 지원하며, 전기 미니 슬라이드 EGSC는 전기 기능 테스트용 커넥터와 스마트폰을 정밀하게 연결합니다.

라벨링: 정밀하고 신뢰할 수 있습니다

스마트폰 조립의 마지막 생산 단계 중 하나는 디스플레이에 보호 필름을 부착하는 것입니다. 자동화를 통해 이 공정의 안전성과 신뢰성이 보장됩니다.

시스템에서 보호 필름(라벨)이 있는 롤러가 표준 ISO 실린더 DSBC에 의해 이동하고 클램핑됩니다. 보호 필름은 진공으로 흡입된 후 스마트폰에 정밀하게 부착됩니다. 이전 스테이션과 마찬가지로 진공 발생기 OVEL에 의해 진공이 생성되고, 리니어 축 ELGC와 여기에 직접 조립된 회전 드라이브 ERMO로 구성된 픽 앤 플레이스 솔루션을 통해 필름이 부착됩니다.