Nivelul de integrare a sigurantei (SIL)

Pentru ca un sistem sa nu devina un pericol pentru oameni si mediu, trebuie sa il proiectati sistematic in baza principiului de siguranta functionala. In special pentru industria chimica de proces, prescriptiile SIL sunt, prin urmare, un criteriu cheie pentru constructia instalatiilor.

SIL inseamna Safety Integrity Level, in limba romana: nivel de integritate a sigurantei. SIL este o unitate de masurare internationala folosita pentru a clasifica siguranta functionala a unui sistem. Exista patru astfel de niveluri, de la SIL1 pana la SIL4, care necesita cele mai stricte masuri in caz de risc maxim. In termeni concreti, acest lucru inseamna ca: Din probabilitatile de defectare a componentelor determinati o evaluare exacta a riscurilor , luati masuri pentru minimizarea riscurilor reziduale , selectati aparate adecvate si, in final, asigurati respectarea corecta a functiilor SIL in teste recurente.

Standardele de siguranta SIL

Clasificarea SIL urmeaza doua standarde internationale: IEC 61508 si IEC 61511.

IEC 61508 ("Siguranta functionala a sistemelor electrice/electronice/electronice programabile") este standardul de baza. Acesta descrie evaluarea riscurilor si masurile de proiectare a unor functii de siguranta adecvate. Acesta contine, asadar, si cerintele privind componentele individuale ale circuitului de siguranta. Printre acestea se numara senzori precum aparate de masurat presiunea, temperatura si nivelul sau unitatea de evaluare si iesire, precum si armaturi automate.

IEC 61511 ("siguranta functionala - Sisteme de siguranta instrumentate pentru industria de proces") se aplica in mod specific automatizarilor de proces. Aici este vorba in principal de aplicatii cu solicitare redusa si cerinte mai mici, care reprezinta regula in practica. In IEC 61511 gasiti, printre altele, criteriile de selectie pentru senzori si actuatoare, de exemplu in ceea ce priveste fiabilitatea operationala.

Procedura SIL in patru etape

In calitate de instalator sau operator al unei instalatii care ar putea pune in pericol angajatii, rezidentii sau mediul inconjurator, trebuie sa mentineti riscul la un nivel cat mai scazut posibil. Standardele IEC 61508 si 61511 prescriu patru etape esentiale in acest sens:

1. Definirea si evaluarea riscurilor: In primul rand, se determina probabilitatile respective de esec ale tuturor componentelor, de la senzor la sistemul de comanda si pana la actuator - pe intreaga durata de serviciu a instalatiei.

2. Stabilirea si punerea in aplicare a masurilor: Definiti si implementati masuri adecvate pentru a minimiza riscul rezidual.

3. Utilizarea aparatelor adecvate: O conditie prealabila pentru testarea cu succes a circuitului SIL al instalatiei dvs. sunt componentele si ansamblurile adecvate pentru nivelul respectiv si, daca este necesar, certificate .

4. Verificarea periodica: Administratorul verifica respectarea corecta a functiilor de siguranta la intervale stabilite.

1. Definirea si evaluarea riscurilor

Care este potentialul de pericol al instalatiei mele? Aceasta este o intrebare pe care trebuie sa si-o puna fiecare inginer responsabil de instalatia de proces din industria chimica. Un grafic de risc, care combina patru parametri definiti intr-un arbore de decizie conform IEC 61508 si 61511, ajuta cu raspunsul la aceste intrebari:

1. Amploarea daunelor (S): Cat de grave sunt consecintele previzibile?

2. Probabilitatea de stationare (F): Cat de des si pentru cat timp stationeaza persoane in zona de pericol?

3. Prevenirea/evitarea pericolelor (P): Pot impiedica sau limita evenimentul?

4. Probabilitatea de aparitie (W): Cat de des ar trebui sa ma astept la un incident?

Experienta din practica arata ca riscurile relevante pentru siguranta sunt de obicei ascunse in detalii si adesea devin evidente doar in timpul operarii. O analiza sistematica poate identifica astfel de puncte slabe inca din faza de planificare. Va sprijinim in evaluarea riscurilor conform liniilor directoare si va aratam ce poate face Festo pentru siguranta functionala in cazul dvs. - fie prin solutii de sisteme complete, fie prin concepte de automatizare bine gandite sau cu componente individuale. Va invitam sa ne consultati de la primul pas.

2. Stabilirea masurilor si punerea in aplicare

Evaluarea sistematica a riscurilor din instalatia dvs. arata, de asemenea, care sunt factorii care determina cresterea cerintelor SIL. Unele dintre ele, de exemplu, locatia de productie, sunt un dat. Altele pot fi suruburi de reglare, care pot fi rotite.

Este logic sa aruncam o prima privire asupra probabilitatii de cadere a sistemului. In special cu ajutorul componentelor cu toleranta la erori si al sistemelor proiectate redundant, puteti creste semnificativ disponibilitatea si fiabilitatea. In functie de proces, poate fi chiar util sa existe solutii in care componentele individuale pot fi verificate si inlocuite in timpul functionarii.

Masurile de siguranta constructive - cum ar fi instalatiile de depresurizare - depind de productia specifica in fiecare caz in parte. In principiu, este posibil sa se ia in considerare modul in care procesele pot fi concepute pentru a fi cat mai putin riscante posibil. Aici sunt incluse, de asemenea, masuri si precautii constructive, cum ar fi ventilatia, protectia contra umplerii excesive (de exemplu, in cazul rezervoarelor de acid) sau invelisul de beton (in cazul riscului de explozie).

De asemenea, este recomandabil sa se aleaga aparate si componente care si-au dovedit eficienta in exploatare si care garanteaza o durata de functionare indelungata si fiabilitatea instalatiei. Aceasta include, de asemenea, materiale rezistente la temperatura, insensibile la acizi si protejate contra coroziunii. In plus, am dezvoltat solutii conforme cu standardele pentru aproape toate procesele individuale care s-au dovedit a fi eficiente in industria chimica si electrochimica: de la insula de ventile cu decuplare integrata pana la sistemul de comanda 2oo3 extrem de sigur.

3. Aparate adecvate

Din definitia nivelului de integritate a sigurantei rezulta, de asemenea, ca proiectarea circuitului SIL trebuie sa atinga acest nivel in toate piesele componente. Acest lucru inseamna ca: in calitate de inginer, aveti nevoie de aparate si componente cu capacitatea SIL necesara. Sunt necesare dovezi in acest sens:

- Declaratia producatorului: Pana la SIL2, producatorii isi evalueaza singuri aparatele. Pentru SIL1, evaluarea tehnica este efectuata de o persoana independenta; pentru clasificarea SIL2, este vorba de un departament independent.

- Certificat: Incepand cu SIL 3, fiecare aparat pe care il utilizati in circuitul de siguranta trebuie sa fie certificat de o institutie independenta conform IEC 61508. In Germania, acestea sunt, de exemplu, TÜV sau Exida.

Puteti gasi toate certificatele SIL si declaratiile producatorului pentru produsele noastre introducand tipul de produs sau numarul de piesa in campul de cautare de mai sus si pe pagina de detalii a produsului la rubrica "Descarcari si suport".

4. Inspectie periodica

Este necesara verificarea la intervale regulate a functiilor de siguranta din instalatia dvs.. Acest lucru nu este impus doar de prevederile legale din Ordonanta privind siguranta industriala sau de prevederile privind prevenirea accidentelor; in anumite circumstante, se aplica si cerinte legale locale. Principalul scop al verificarii curente SIL este de a preveni vatamarile corporale, daunele materiale si daunele aduse mediului, dar serveste, de asemenea, fiabilitatii sistemului prin prevenirea opririlor neplanificate si, nu in ultimul rand, sigurantei inginerilor conform legii: in cazul unei daune, aceste verificari pot dovedi ca defectiunea nu este cauzata de deficientele aparatelor sau masurile constructive.

Termenele de verificare sunt stabilite de catre administrator. Evaluarea riscurilor se efectueaza, printre altele, pe baza parametrilor de siguranta ai componentelor SIL individuale. Prin urmare, in ceea ce priveste proiectarea, solutiile durabile care pot fi inlocuite fara intreruperea functionarii, daca este necesar, pot reprezenta un avantaj distinct. Suntem gata oricand sa va oferim recomandari de timp pentru produsele noastre.

SIL-FAQ: Intrebari si raspunsuri

Ce reprezinta abrevierile din certificatul SIL?

Fisele tehnice ale produselor, certificatele si modelele de calcul pentru siguranta functionala utilizeaza o serie de valori si de notiuni caracteristice. Iata care sunt cele mai importante pentru calculul SIL:

- λ (rata de esec ), se aplica aici urmatoarele asocieri: S pentru rata globala a esecurilor sigure, SD pentru rata esecurilor sigure identificabile, SU pentru rata esecurilor sigure nedetectabile, D pentru rata globala a esecurilor periculoase, DD pentru rata esecurilor periculoase identificabile si DU pentru rata esecurilor periculoase nedetectabile.

- Tipuri de aparate: A este abrevierea pentru un aparat la care au fost suficient de bine determinate comportamentul in caz de defectare al tuturor componentelor utilizate si comportamentul in caz de eroare, de exemplu, prin eficienta in exploatare. Pe de alta parte, aparatul de tip B inseamna ca nu sunt suficient de bine determinate comportamentul in caz de defectare al cel putin uneia dintre componentele utilizate si comportamentul in caz de eroare.

- HFT (Hardware Failure Tolerance): capacitatea de a continua sa indeplineasca o functie necesara in cazul unor erori si abateri. La HFT0, o singura defectiune poate duce la pierderea functiei de siguranta (de exemplu, in cazul interconexiunilor 1oo1). La HFT1, pierderea sigurantei apare doar atunci cand cel putin doua defectiuni apar simultan (de exemplu, in cazul interconexiunilor 1oo2). La HFT2, ar trebui sa apara cel putin trei defectiuni simultan (de exemplu, in cazul interconexiunilor 1oo3).

- High Demand: un mod de functionare cu o rata de solicitare ridicata sau o solicitare continua a sistemului de siguranta. Functioneaza in mod continuu sau este solicitat mai frecvent decat o data pe an.

- Low Demand: un mod de functionare cu o rata de solicitare redusa a sistemului de securitate. Acesta nu trebuie sa fie actionat mai mult de o data pe an.

- MTBF (Mean Time Between Failure): timpul mediu intre doua defectiuni consecutive.

- PFD (Probability of Failure on Demand): probabilitatea de defectare a unei functii de siguranta la o rata de solicitare redusa (< 10 solicitari/an) = Low Demand.

- PFH (Probability of Failure per Hour): probabilitatea de defectare a unei functii de siguranta in conditii de utilizare continua (> 10 solicitari/an) = High Demand.

- SFF (Safe Failure Fraction): proportia de erori sigure din numarul total de erori.

Din ce consta un sistem de securitate?

De regula, un circuit SIL este format din trei segmente:

- Senzori (de exemplu, aparate de masurat presiunea, temperatura si nivelul)

- Unitate de evaluare si iesire (de exemplu, PLC de siguranta)

- armatura automatizata formata din ventil electromagnetic, sistem de actionare si armatura.

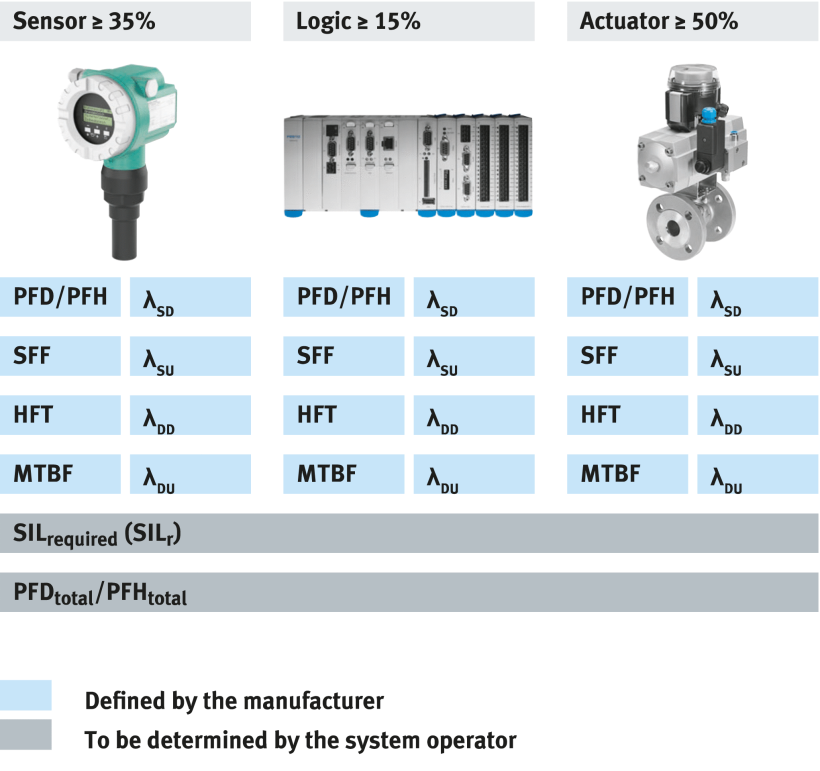

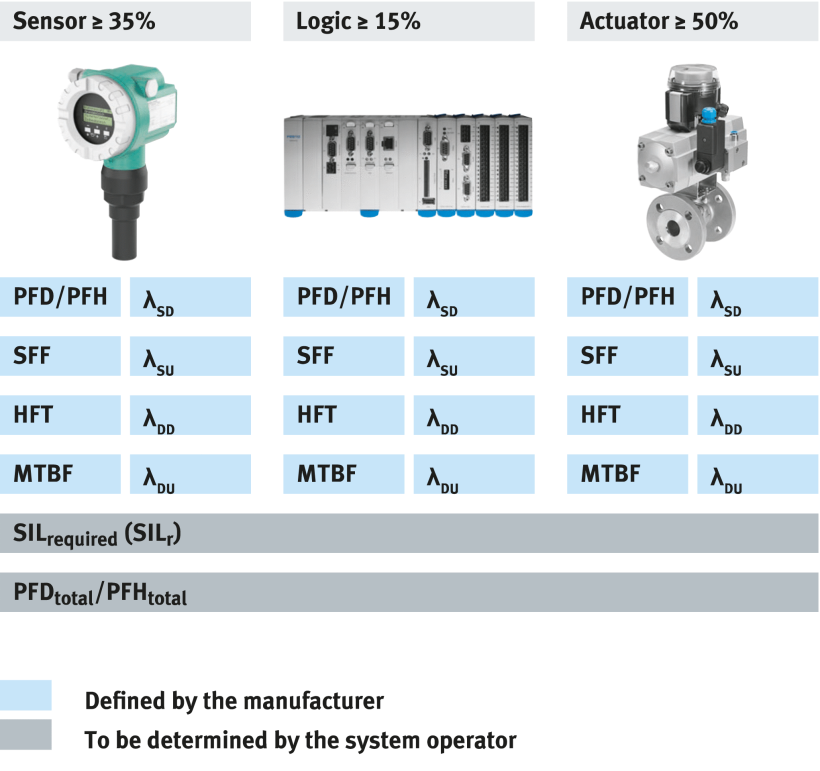

Cum se distribuie PFD/PFH pe subsisteme?

Distributia probabilitatilor de defectare pe subsisteme a unei functii de siguranta se prezinta la sistemele cu un singur canal in felul urmator - cea mai mare pondere o are rata de defectare a actuatoarelor.

Unde sunt valorile pentru calculul SIL?

Toate probabilitatile de defectare de care aveti nevoie pentru calculul SIL pot fi gasite in declaratiile producatorului, respectiv in certificate (evidentiate cu albastru). In functie de aceasta, se calculeaza probabilitatea totala de defectare (valorile evidentiate cu gri) pe baza SIL.

Cand sunt necesare certificatele?

Cu cat este mai ridicat nivelul de siguranta cerut pentru o instalatie, cu atat sunt mai mari cerintele standardului privind independenta organismului de evaluare a sigurantei functionale. In conformitate cu IEC 61511, declaratiile producatorului pana la SIL2 sunt complet suficiente. Incepand cu SIL3, este necesar certificatul unei organizatii independente, cum ar fi TÜV sau Exida.

Nivelul de integritate a sigurantei - Organismul de evaluare

SIL 1 - persoana independenta

SIL 2 - departament independent

SIL 3 - organizatie independenta

SIL 4 - organizatie independenta

Unde sunt certificatele SIL?

Certificatele SIL si declaratiile SIL ale producatorului pentru produsele Festo pot fi gasite pe pagina de detalii a produsului respectiv, la sectiunea "Descarcari si suport", categoria "Certificate".

Cum pot controla actuatoarele in mod redundant?

Ce solutii de redundanta SIL are Festo?

Festo va poate oferi sistemul de control redundant potrivit pentru fiecare cerinta de siguranta:

Bloc NAMUR redundant (1oo2, 2oo2): Blocul NAMUR permite instalarea a doua ventile electromagnetice cu schema de conectare NAMUR, care sunt conectate redundant prin intermediul interfetei NAMUR. Blocurile sunt disponibile cu functionare Fail-safe (1oo2) sau cu disponibilitate sporita (2oo2). Puteti monta blocul direct pe mecanismele de actionare oscilante prin intermediul interfetei. De asemenea, este posibila o instalare separata cu conductele aferente.

Ventile in linie redundante (1oo2, 2oo2): La aceste sisteme compacte Festo utilizeaza tehnologia de ventil VOFD, care a fost verificata in practica. Ventilul este conectat in mod redundant si asigura in cazul armaturilor automatizate o functie redundanta Fail-safe (1oo2) sau o disponibilitate sporita (2oo2). Acoperirea Ematal va ofera un ventil care indeplineste cele mai inalte standarde de siguranta in domeniul ingineriei de proces si poate rezista la cele mai dure conditii de mediu.

Bloc de ventile combinat (2oo3): Sistemul 2oo3 combina ambele tehnologii si ofera astfel siguranta si disponibilitate maxime. Acest bloc de ventile este o varianta in linie care se insereaza direct in instalatia dvs.. Ventilele standard instalate sunt definite prin intermediul interfetei NAMUR conform VDI/VDE 3845 si sunt montate pe bloc. Acest lucru Inseamna ca: Blocul este instalat o singura data, doar ventilele sunt Inlocuite prin intermediul interfetei, conform planului de Service Life/Safety Lifecycle Plan. In plus, cu acest sistem puteti sa ocoliti functiile celor patru ventile printr-un bypass, astfel incat intretinerea sa poata fi efectuata in timpul functionarii. Indicatorii de presiune montati direct pe bloc semnalizeaza in mod fiabil si rapid daca exista presiune la un ventil.

Cine ar trebui sa afle acest lucru?

Solicitati cu incredere opinia specialistilor dvs. inainte de a va decide pentru Festo. Puteti transmite cu usurinta propunerile noastre de solutii si exemple de aplicatii: cu acest link.