การพัฒนารถยนต์ไฟฟ้ากำลังเพิ่มขึ้นอย่างรวดเร็ว ประเทศจีนตั้งเป้าหมายไว้สูงสำหรับตัวเอง และผู้ผลิตรถยนต์ด้วยโควตา 12 เปอร์เซ็นต์ สำหรับรถยนต์ไฟฟ้าตั้งแต่ปี 2020 ฝรั่งเศสตั้งเป้า 2040 สำหรับการขนส่งที่ขับเคลื่อนด้วยไฟฟ้าล้วน Volvo ประกาศว่าจะเลิกใช้เครื่องยนต์สันดาปในปี 2019 London Taxi Company ยังต้องการนำรถแท็กซี่ไฟฟ้าออกสู่ตลาด และได้ตั้งชื่อใหม่ให้กับตัวเองว่า London Electric Vehicle Company รถยอดฮิตดูคลาสสิกเหมือนในอดีต แต่จะขับได้อย่างสงบและเงียบสู่อนาคต รัฐบาลอังกฤษยังได้ติดตามแนวโน้มที่มีต่อรถยนต์ไฟฟ้า และในเดือนกรกฎาคม 2017 ได้ประกาศโครงการลงทุนที่ครอบคลุมเพื่อรองรับการขยายตัวของเทคโนโลยีแบตเตอรี่

โครงการนำร่อง Automated Module-to-pack Pilot Line for Industrial Innovation หรือ AMPLiFII โดยย่อ แสดงให้เห็นว่าระบบอัตโนมัติที่มีประสิทธิภาพ สามารถสนับสนุนการแข่งขันในการผลิตแบตเตอรี่แบบลากจูงในยุโรป

ออกแบบมาสำหรับพื้นที่จำกัด

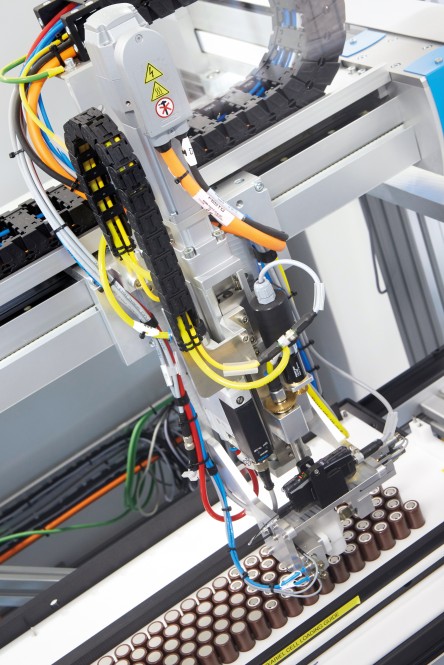

ผู้ผลิตเครื่องจักรพิเศษและผู้รวมระบบ Horizon Instruments ได้พัฒนาระบบเลือกเซลล์ความเร็วสูง สำหรับโครงการนำร่องของสายการประกอบแบตเตอรี่ AMPLiFII ความท้าทายพิเศษสำหรับผู้อำนวยการด้านเทคนิค Daniel Bolton และทีมงานของเขา เนื่องจากเมื่อวางแผนสายการผลิตสำหรับโมดูลแบตเตอรี่ พวกเขาต้องเอาชนะความท้าทายด้านเทคนิคและการปฏิบัติหลายประการ: “เรามีพื้นที่ค่อนข้างจำกัดสำหรับอุปกรณ์และงบประมาณที่เข้มงวด รวมถึงระยะเวลารอคอยสินค้าเพียงเจ็ดเดือนเท่านั้น เรายังต้องหาวิธีทดสอบเซลล์แต่ละเซลล์ด้วยไฟฟ้า หมุนเซลล์ถ้าจำเป็น และวางเซลล์ไว้ในโมดูลด้วยความแม่นยำและความเร็วที่ยอดเยี่ยม”

งานหลักอย่างหนึ่งของโรงงานนำร่อง คือ การทดสอบพร้อมกันของกลุ่มเซลล์ 30 เซลล์ สำหรับกระแสไฟและแรงดันไฟ แม้กระทั่งก่อนที่จะนำไปวางแยกกันในโมดูลแบตเตอรี่โดยใช้การจับและการวาง เครื่องทดสอบแบตเตอรี่ 30 ตัว ไม่อาจรองรับค่าใช้จ่ายสูงและความต้องการพื้นที่มากเกินไป จึงต้องหาทางแก้ไขให้ได้ Horizon Instruments สามารถพัฒนาอินเทอร์เฟซแบบมัลติเพล็กเซอร์ตามสั่ง ร่วมกับกลุ่มวิจัยและการศึกษา WMG ของมหาวิทยาลัยวอร์วิก ช่วยให้สามารถใช้เครื่องทดสอบแบตเตอรี่เครื่องเดียวได้ นอกจากการประหยัดพื้นที่และค่าใช้จ่ายได้มากแล้ว ยังสามารถใช้เพื่อรวบรวมข้อมูลเปรียบเทียบเกี่ยวกับสถานะการทดสอบได้อีกด้วย

ปรับแต่งได้ในแปดสัปดาห์

หลังจากการทดสอบแล้ว เซลล์แบตเตอรี่จะอยู่ในแนวเดียวกันและหมุนได้อย่างแม่นยำหากจำเป็น จากนั้น ก็จะใส่ระบบการจับและการวางลงในโมดูลบนสายพานลำเลียง สำหรับจำนวนเซลล์แบตเตอรี่ที่ต่างกันบางส่วน ระบบสามารถกำหนดค่าได้อย่างแม่นยำ โดยทั่วไปแล้ว เซลล์เดี่ยวราว 100 เซลล์ต่อโมดูล ที่มีน้ำหนักรวมประมาณเก้ากิโลกรัมจะถูกใช้หลังการประกอบ

Festo ได้จัดหาโซลูชันที่สมบูรณ์แบบขนาดกะทัดรัดพร้อมเทคโนโลยีหุ่นยนต์คาร์ทีเซียน เพื่อการจัดการที่รวดเร็วและแม่นยำ “เราจึงไม่ต้องประสานงานกับซัพพลายเออร์หลายราย หรือกังวลเกี่ยวกับความเข้ากันได้ของผลิตภัณฑ์” Daniel Bolton อธิบาย “เรามีระบบที่ปรับแต่งได้เองหลังจากวางคำสั่งซื้อเพียงแปดสัปดาห์ Festo ให้การสนับสนุนด้านเทคนิคแก่เราตลอดขั้นตอนการออกแบบ การติดตั้ง และการทดสอบการทำงานทั้งหมด” ด้วยความช่วยเหลือของโซลูชันระบบอัตโนมัติใหม่ เซลล์สามารถถอด หมุน จัดตำแหน่ง และวางลงในโมดูลได้ภายใน 1.2 วินาที

รอบปฐมทัศน์ในอังกฤษ

Festo EXCH-60 เป็นหัวใจสำคัญของระบบการจับและการวางแบตเตอรี่ โครงสำหรับวางพื้นผิวราบได้รับการพัฒนาสำหรับกระบวนการประกอบ ซึ่งสินค้าที่ผลิตในปริมาณน้อยและขนาดเล็ก จะต้องถูกจัดตำแหน่งอย่างรวดเร็วและยืดหยุ่น เพื่อจุดประสงค์นี้ EXCH ซึ่งขับเคลื่อนโดยมอเตอร์แบบอยู่กับที่สองตัว ให้ไดนามิกได้สูงสุด เนื่องจากแต่ละแกนไม่ต้องการพอร์ทัลที่แยกจากกัน จึงรับประกันการจัดตำแหน่งที่แม่นยำ ด้วยความเร็วสูงถึง 5 ม./วินาที และค่าความเร่งสูงสุด 50 ม./วินาที2 จึงสามารถหยิบได้ 100 ครั้งต่อนาที โดยมีอัตราการทำซ้ำที่ ±0.1 มม.

สำหรับ Steve Sands จาก Festo การใช้ EXCH เป็นขั้นตอนที่ก้าวล้ำ: "โครงสำหรับวางพื้นผิวราบจาก Festo กำลังถูกใช้ในโครงการนี้เป็นครั้งแรกในสหราชอาณาจักร เทคโนโลยีระบบอัตโนมัติที่รวมอยู่ในสายผลิตภัณฑ์นำร่องแบตเตอรี่รถยนต์ไฟฟ้า เดิมได้รับการพัฒนาขึ้นสำหรับการก่อสร้างแผงโซลาร์เซลล์ เหมาะอย่างยิ่งสำหรับการเคลื่อนย้ายชิ้นส่วนที่ละเอียดอ่อนและจัดวางด้วยความแม่นยำสูง”

วาล์วเทอร์มินัล CPX ควบคุมโครงสำหรับวางพื้นผิวราบ 2D โดยผสมผสานระบบอิเล็กทรอนิกส์ล้ำสมัยและระบบนิวเมติกส์ ไว้บนแผ่นฐานอิสระแผ่นเดียว

ปูทางไปสู่อนาคต

โซลูชันระบบอัตโนมัติแบบใหม่นี้ ไม่เพียงแต่สร้างแรงบันดาลใจให้กับตัวแทนของวิศวกรรมเครื่องกลและเทคโนโลยีระบบอัตโนมัติเท่านั้น ในสายตาของศาสตราจารย์ Robert Harrison จากมหาวิทยาลัยวอร์วิก โครงการนำร่องนี้พิสูจน์ว่า "เครื่องมือเลือกเซลล์ความเร็วสูงและเวิร์กสเตชันอื่นๆ ช่วยให้สามารถรวมเซลล์แบตเตอรี่เข้ากับโมดูลได้โดยอัตโนมัติ มันปูทางให้โรงงานผลิตทั้งหมดได้รับการอัปเกรดที่เหมาะสม” ศาสตราจารย์ Harrison มองว่าสิ่งนี้เป็นตัวช่วยในการพัฒนาแบตเตอรี่ลากจูงรุ่นใหม่สำหรับรถยนต์ไฟฟ้าและไฮบริด "วิธีการประกอบแบบแมนนวลและแบบอัตโนมัติที่ดีที่สุด สำหรับการผลิตแบตเตอรี่ร่วมกัน คือ การวางรากฐานสำหรับห่วงโซ่อุปทานยานยนต์อัตโนมัติแห่งใหม่ในสหราชอาณาจักร" ผู้เชี่ยวชาญด้านระบบควบคุมอัตโนมัติกล่าว

WMG

Coventry CV4 7AL

University of Warwick

England

สาขางาน: การวิจัยและพัฒนา

Horizon Instruments

Ghyll Industrial Estate

Heathfield, East Sussex

England

สาขางาน: การพัฒนาและการผลิตโซลูชันระบบอัตโนมัติแบบบูรณาการ

- บทความนี้ปรากฏในนิตยสารสำหรับลูกค้า Festo trends in automation 1.2018