Интегрирано ниво на сигурност (SIL)

За да се гарантира, че дадена система няма да представлява опасност за хората и околната среда в случай на авария, трябва да я проектирате систематично за функционална безопасност. Особено в химическата промишленост заданията на SIL са основен критерий за изграждане на системи.

SIL е съкращение от Safety Integrity Level на български интегрирано ниво на сигурност. SIL е международна величина, използвана за класифициране на функционалната безопасност на дадена система. Съществуват четири такива нива - от SIL1 до SIL4, което при най-висок риск изисква най-строги мерки. Конкретно това означава, че от вероятността за отказ определяте точна оценка на риска , предприемате мерки за минимизиране на остатъчните рискове , избирате подходящи уреди и накрая осигурявате правилно спазване на функциите на SIL в повтарящи се тестове.

Стандарти за безопасност SIL

Класификацията SIL следва два международни стандарта: IEC 61508 и IEC 61511.

IEC 61508 ("Функционална безопасност на електрически/електронни/програмируеми електронни системи за безопасност") е основният стандарт. Той описва оценката на риска и мерките за проектиране на подходящи функции за безопасност. Поради това той съдържа и изискванията към отделните компоненти на веригата за безопасност. Те включват сензорни елементи, като например измервателни устройства за налягане, температура и ниво, или модули за оценка и изход, както и автоматични фитинги.

IEC 61511 ("Функционална безопасност. Системи за осигуряване на безопасност за обработващата промишленост.") се прилага специално за автоматизацията на процеси. Там става въпрос предимно за приложения с ниско търсене и по-ниски изисквания, които са правило в практиката. В IEC 61511 ще намерите, наред с други неща, критериите за избор на сензорни елементи и изпълнителни механизми, например по отношение на експлоатационната надеждност.

Процедура SIL в четири стъпки

Като инсталатор или оператор на система, която може да застраши служителите, жителите или околната среда, трябва да поддържате риска възможно най-нисък. Стандартите IEC 61508 и 61511 предписват четири основни стъпки за това:

1. Определяне и оценка на риска: Първо, определете съответните вероятности за отказ на всички компоненти - от сензора до системата за управление и изпълнителния механизъм - през целия жизнен цикъл на системата.

2. Определяне и прилагане на мерки: Определяне и прилагане на подходящи мерки за минимизиране на остатъчния риск.

3. Използване на подходящо оборудване: Предпоставка за успешното изпитване на SIL веригата на Вашата система са компонентите и възлите, които са подходящи за съответното ниво и, ако е необходимо, са сертифицирани .

4. Периодична проверка: Операторът проверява правилното изпълнение на функциите за безопасност на определени интервали от време.

1. Определяне и оценка на риска

Какъв е опасния потенциал на моята система? Това е въпрос, който всеки инженер на технологична система в химическата промишленост трябва да си зададе. Графиката на риска, която комбинира четири определени параметъра в дърво на решенията в съответствие с IEC 61508 и 61511, помага да се отговори на тези въпроси:

1. Обхват на щетите (S): Колко сериозни са предвидимите последици?

2. Вероятност за присъствие на хора (F): Колко често и за колко време хората остават в опасната зона?

3. Предотвратяване на опасности/избягване (P): Мога ли да предотвратя или огранича събитието?

4. Вероятност за възникване (W): Колко често трябва да очаквам инцидент?

Опитът от практиката показва, че рисковете, свързани с безопасността, обикновено са скрити в детайлите и често стават видими едва по време на експлоатацията. Систематичният анализ може да идентифицира такива слаби места още на етапа на планиране. Подкрепяме Ви в оценката на риска в съответствие с указанията и показваме какво може да направи Festo за функционалната безопасност във Вашия случай - независимо дали чрез цялостни системни решения, добре обмислени концепции за автоматизация или с отделни компоненти. Можете да се консултирате с нас още на този етап.

2. Определяне на мерки и изпълнение

Систематичната оценка на риска на Вашата система също така показва кои фактори повишават изискванията за SIL. Някои от тях, като например мястото на производство, са даденост. Други са регулиращи винтове, които могат да се завъртат.

Логично е първо да се разгледа вероятността от отказ. Особено при използване на компоненти, устойчиви на грешки, и редундантно проектирани системи можете значително да увеличите наличността и надеждността. В зависимост от процеса може дори да има смисъл от решения, при които отделни компоненти могат да се проверяват и подменят по време на работа.

Структурните мерки за безопасност - като например системи за освобождаване на налягането - зависят от спецификата на производството във всеки отделен случай. По принцип е възможно да се обмисли как процесите могат да бъдат проектирани така, че да бъдат с възможно най-нисък риск. Тук се включват и структурни мерки и предпазни мерки, като например обезвъздушаване, защита от препълване (например при резервоари за киселина) или бетонни обвивки (при опасност от експлозия).

Също така е препоръчително да се избере оборудване и компоненти, които са се доказали при работа и гарантират дълго и надеждно стабилно време на работа на системата. Това включва също така температурно устойчиви, киселинно-чувствителни и защитени от корозия материали. Освен това сме разработили стандартни решения за почти всички индивидуални процеси, които са се доказали в химическата и електрохимическата промишленост: от вентилния остров с интегрирано изключване до изключително безопасното управление 2oo3.

3. Подходящи устройства

От определението на интегрирано ниво на сигурност следва също, че конструктивното изпълнение на SIL веригата трябва да постигне това ниво във всички отделни части. Това означава: Като инженер се нуждаете от устройства и компоненти с необходимата SIL пригодност. За това се изискват доказателства:

- Декларация на производителя: До SIL2 производителите сами оценяват своите устройства. При SIL1 техническата оценка се извършва от независимо лице, а при класификацията SIL2 - от независим отдел.

- Сертификат: Над SIL 3 всяко устройство, което използвате във веригата за безопасност, трябва да бъде сертифицирано от независима институция в съответствие с IEC 61508. В Германия това са например TÜV или Exida.

Можете да намерите всички SIL сертификати и декларации на производителя за нашите продукти, като въведете типа на продукта или артикулния номер в търсачката по-горе и на страницата с подробности за продукта в раздел "Файлове за изтегляне и медийни файлове".

4. Периодична проверка

Необходимо е да проверявате функциите за безопасност на Вашата система на редовни интервали от време. Това се изисква от законовите разпоредби на Наредбата за здравословни и безопасни условия на труд на работните места или от разпоредбите за предотвратяване на злополуки; при определени обстоятелства се прилагат и местни законови изисквания. Основната цел на повторното изпитване SIL е да се предотврати нараняването на хора, материални щети и щети на околната среда, но то служи и за надеждност на системата, като предотвратява непланирани престои, и не на последно място - за правна сигурност на инженерите: в случай на повреда тези изпитвания могат да докажат, че неизправността не е по вина на оборудването или конструктивни дефекти.

Интервалите за проверка се определят от оператора. Оценката на риска се извършва, наред с другото, въз основа на параметрите за безопасност на отделните SIL компоненти. Затова при проектирането издръжливите решения, които при необходимост могат да се заменят без прекъсване на работата, могат да бъдат значително предимство. Ще се радваме да Ви дадем препоръки за нашите продукти.

SIL ЧЗВ: Въпроси и отговори

Какво означават съкращенията в сертификата SIL?

В продуктовите информационни листове, сертификатите и моделните изчисления за функционална безопасност се използват редица ключови параметри и понятия. Ето най-важните от тях за изчисляване на SIL:

- λ (процент на неизправности ), тук се прилагат следните разпределения: S за общия процент на безопасни откази, SD за процента на безопасни идентифицируеми откази, SU - за процента на безопасни, неидентифицируеми откази, D за общия процент на опасни откази, DD - за процента на опасни идентифицируеми откази и DU - за процента на опасни неидентифицируеми откази.

- Типове уреди: A е съкращение за уред, при който поведението при отказ на всички използвани компоненти и поведението при неизправност са определени в достатъчна степен, напр. чрез експлоатационен опит. Уред тип В от друга страна означава, че поведението при отказ на поне един използван компонент и поведението в случай на повреда не са достатъчно определени.

- HFT (Hardware Failure Tolerance - толерантност към отказ на хардуера): способността да се продължи изпълнението на необходимата функция в случай на грешки и отклонения. При HFT0 една единствена повреда може да доведе до загуба на функцията за безопасност (например при 1 oo 1 връзки). При HFT1 загубата на безопасност настъпва само при едновременно възникване на поне две неизправности (например при 1 oo 2 връзки). При HFT2 трябва да възникнат поне три повреди едновременно (например при 1 oo 3 връзки).

- High Demand (Високи изисквания): режим на експлоатация с висока степен на изисквания или постоянно изискване на система за безопасност. Работи непрекъснато или се изисква по-често от веднъж годишно.

- Low Demand (Ниски изисквания): режим на експлоатация с ниска степен на изисквания по отношение на системата за сигурност. Тя не трябва да се разглежда повече от веднъж годишно.

- MTBF (Mean Time Between Failure - Средно време между повредите): Средното време между две последователни повреди.

- PFD (Probability of Failure on Demand - вероятност за отказ при поискване): Вероятността за отказ на функция за безопасност при ниска степен на търсене (< 10 искания/година) = ниско търсене.

- PFH (Probability of Failure per Hour - Вероятност за повреда на час): вероятността за повреда на функцията за безопасност при непрекъсната употреба (> 10 изисквания/година) = високо търсене.

- SFF (Safe Failure Fraction - дял безопасни откази): Делът на безопасните откази в общия брой откази.

Какво представлява една система за безопасност?

По правило SIL веригата се състои от три сегмента:

- Сензори (например измерватели на налягане, температура и ниво)

- Изчислителен и изходен блок (например PLC за безопасност)

- автоматизирана арматура, състояща се от електромагнитен разпределител, задвижване и арматура.

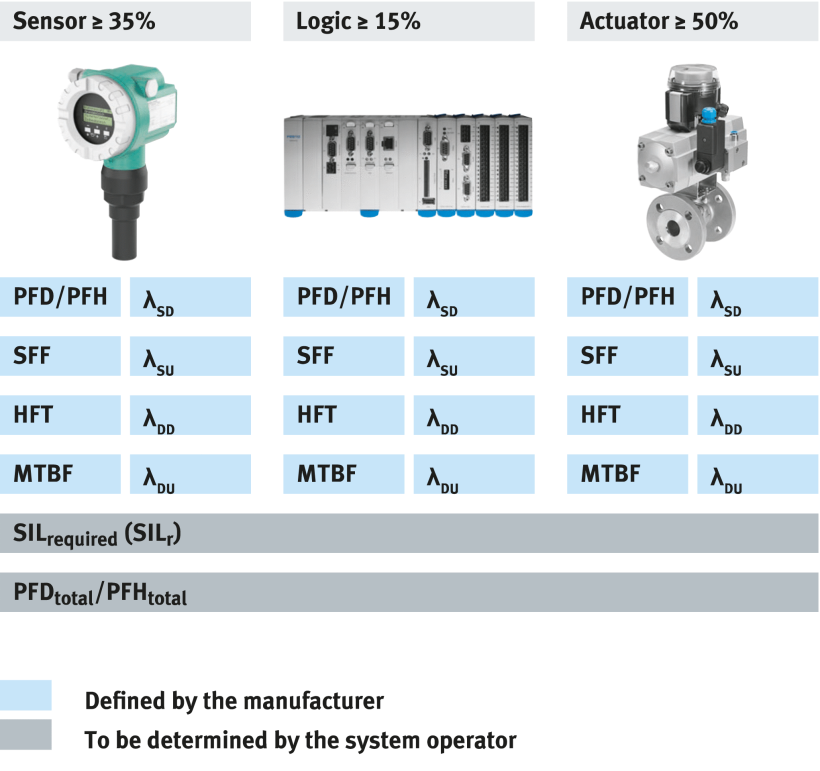

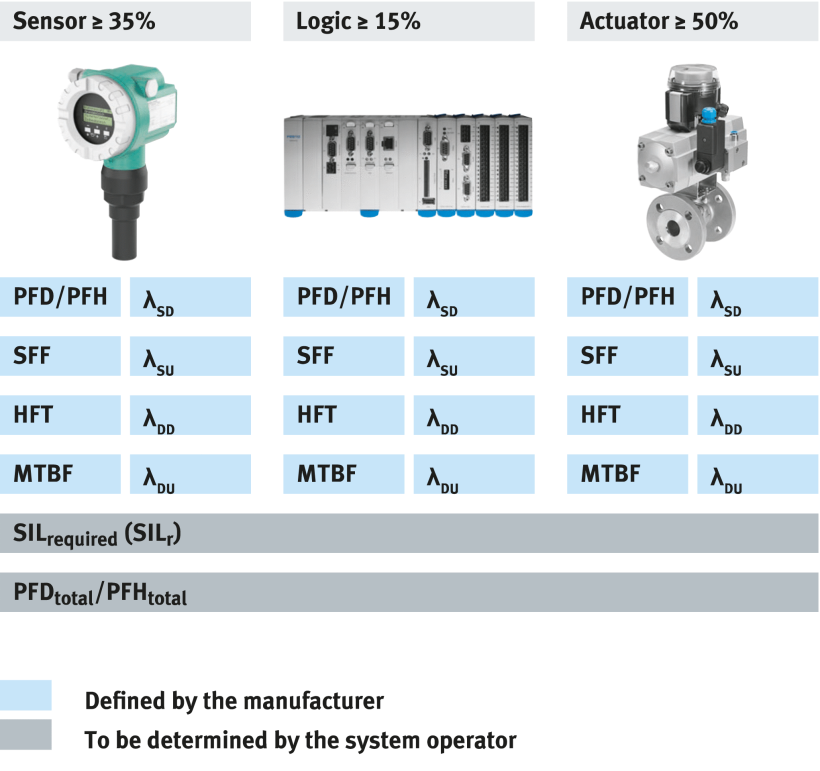

Как се разпределят PFD/PFH между подсистемите?

Разпределението на вероятностите за откази между подсистемите на функцията за безопасност е следното за едноканални системи - най-голяма тежест се придава на честотата на SD отказите на изпълнителните механизми.

Къде са стойностите за изчисляване на SIL?

Всички вероятности за отказ, необходими за изчисляване на SIL, могат да бъдат намерени в декларациите или сертификатите на производителя (подчертани в синьо). На тази основа изчислете общата вероятност за отказ(стойностите, подчертани в сиво) в зависимост от SIL.

Кога се изискват сертификати?

Колкото по-високо е изискваното ниво на безопасност на дадена система, толкова по-високи са изискванията на стандарта към независимостта на органа, оценяващ функционалната безопасност. Съгласно IEC 61511 до SIL2 декларациите на производителя са напълно достатъчни. Над SIL3 се изисква сертификат от независима организация като TÜV или Exida.

Интегрирано ниво на сигурност - оценяващ орган

SIL 1 - независимо лице

SIL 2 - независим отдел

SIL 3 - независима организация

SIL 4 - независима организация

Къде са SIL сертификатите?

SIL сертификатите и SIL декларациите на производителя за продуктите на Festo можете да намерите на съответната страница с подробности за продукта в раздел "Файлове за изтегляне и медийни файлове", категория "Сертификати".

Как мога да управлявам редундантно задвижванията?

Какви решения за SIL редундантност предлага Festo?

Festo може да Ви предостави подходящата система за редундантно управление за всяко изискване за безопасност:

Редундантен блок NAMUR (1oo2, 2oo2): Блокът NAMUR позволява инсталирането на два електромагнитни разпределителя със схема на свързване NAMUR, които са свързани редундантно чрез интерфейса NAMUR. Блоковете се предлагат с функция за безопасност при повреда (1 oo 2) или с повишена наличност (2 oo 2). Чрез интерфейса можете да монтирате блока директно върху въртящо задвижване. Възможна е и отделна система със съответните тръбопроводи.

Редундантен редови разпределител (1oo2, 2oo2): Festo използва изпитаната VOFD разпределителна техника в тези компактни системи. Разпределителят е редундантно окабеляване и осигурява редундантна функция за безопасност при повреда (1 oo 2) или повишена наличност (2 oo 2) при автоматизирани арматури. Покритието Ematal Ви осигурява разпределител, който отговаря на най-високите стандарти за безопасност в областта на технологичните процеси и издържа на най-тежките условия на околната среда.

Комбиниран блок за разпределители (2 oo 3): Системата 2 oo 3 съчетава двете технологии и по този начин осигурява максимална безопасност и наличност. Този блок за разпределители е вграден вариант, който се вгражда в тръбите на Вашата система. Инсталираните стандартни разпределители се определят чрез интерфейса NAMUR съгласно VDI/VDE 3845 и се монтират на блока. Това означава, че блокът се монтира веднъж, а чрез интерфейса се подменят само разпределителите в съответствие с плана за експлоатационния живот/жизнеспособността. Освен това с тази система можете да заобиколите функциите на четирите разпределителя чрез байпас, така че поддръжката да се извършва по време на работа. Индикаторите за налягане, монтирани директно върху блока, сигнализират с един поглед дали в разпределителя има налягане.

Кой трябва да знае това?

Преди да се спрете на Festo, потърсете мнението на своите специалисти. Можете лесно да препратите нашите предложения за решения и примери за приложения: с тази връзка.