Wer bei der Herstellung elektronischer Geräte manuelle durch automatisierte Prozessschritte ablösen möchte, dem eröffnen aktuelle Technologien von Festo ein enormes Potenzial. Auch Maschinenbauer profitieren von unserem langjährigen Automatisierungs-Know-how.

Pick and Place

Smartphone-Gehäuse vom Fließband der manuellen Montage aufnehmen und zum Fließband der automatisierten Montage weitertransportieren.

Mehr Informationen zu Pick and Place

Schrauben

Leiterplatte ins Smartphone-Gehäuse einsetzen und mit automatischem Schrauber fixieren.

Mehr Informationen zum Schrauben

Pressen

Display automatisch in das Smartphone-Gehäuse pressen, nachdem es dort vorsichtig per Hand platziert wurde.

Mehr Informationen zum Pressen

Magazinieren und verpacken

Smartphones vom Fließband nehmen und in einen Werkstückträger legen.

Mehr Informationen zum Magazinieren und Verpacken

Testen

Smartphones dem Werkstückträger entnehmen, um sie auf der Testvorrichtung zu prüfen.

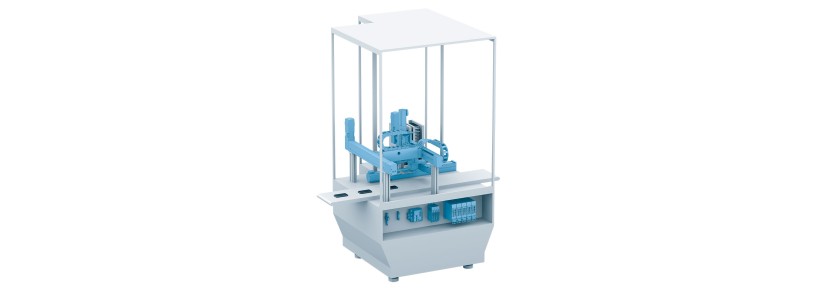

Pick and Place: Kosten senken und Platz einsparen

Pick and Place Applikationen nehmen das Smartphone-Gehäuse sicher vom Transportband oder legen es dort wieder ab.

Als ideale Basis dafür bieten wir Ihnen ein kosten- und platzsparendes Handlingsystem aus bewährten mechanischen Komponenten an: elektrische Linearachse ELGC, Mini-Schlitten EGSC und Drehantrieb ERMO.

Dieses kinematische System können Sie auch später bei fast allen im Herstellungsprozess notwendigen Handhabungsaufgaben einsetzen. Nutzen Sie bei der Wahl der passenden Motoren und Antriebe alle Möglichkeiten – von Lösungen mit Basisfunktionen bis zu High-Performance-Ausführungen.

Speziell für Hersteller, die in Asien produzieren, haben wir zudem die Servomotoren EMMB-AS und die Antriebsregler CMMB-AS entwickelt, inklusive Anschlussmöglichkeiten via Pulse Train-Technologie und mit Steckverbindern in Schutzklasse IP20.

Die jeweilige Fronteinheit besteht aus dem Mini-Schlitten EGSC als Z-Achse, dem Drehantrieb ERMO, dem kompakten und leichten Vakuumerzeuger OVEL, dem Sauggreifer ESG und dem Vision Sensor SBSI zur Werkstückerkennung.

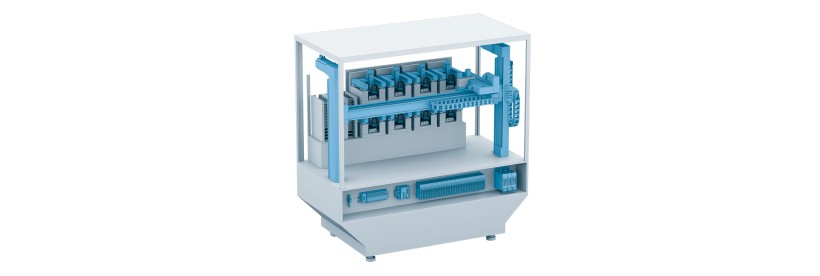

Schrauben: alles präzise platziert und fixiert

Zur Montage der Leiterplatte im Smartphone-Gehäuse muss diese zunächst dem Werkstückträger entnommen werden.

Der Werkstückträger wird dafür mit einer elektrischen Achse ELGA angehoben und bewegt. Unterstützt von unserem Bildverarbeitungssystem, wird die Platine präzise im Gehäuse platziert und anschließend mit einem automatischen Schrauber befestigt. Statt umständlich per Hand werden die ankommenden Gehäuse von geführten Antrieben DFM ausgerichtet und fixiert. Dabei zeigen die Drucksensoren SPAN das Druckniveau der Klemmzylinder an.

Die Steuerung der Pneumatik übernimmt das neue modulare Steuerungssystem CPX-E in Verbindung mit der preislich attraktiven Ventilinsel VTUG aus dem Festo Kernprogramm. Unserem modularen Automatisierungskonzept entsprechend besteht das elektrische Handling auch hier aus Linearachsen ELGC und Mini-Schlitten EGSC. Die Besonderheit: Alle Achsen sind direkt und ohne Adapterplatten miteinander verbunden.

Dispensieren: einfach schneller auf dem Punkt

Soll Kleber automatisch und in schneller, präziser Reihenfolge auf dem Smartphone-Gehäuse aufgetragen werden, bieten wir Ihnen das äußerst kompakte Flächenportal EXCM-40 mit Schrittmotor EMMS-ST und Steuerung CPX-E als Lösung an. Bei höheren Leistungsanforderungen kommt auch ein Flächenportal EXCM-40 mit Servomotoren EMMS-AS und Servoantriebsregler CMMT-AS in Frage.

In beiden Fällen richten geführte Zylinder DFM die ankommenden Werkstücke aus und spannen diese anschließend auf, wobei Drucksensoren SPAN das Druckniveau der Klemmzylinder anzeigen. Schließlich steuert das Proportional-Druckregelventil VEAB exakt die aufzutragende Klebermenge. Weitere Vorteile der Automatisierung: kein überstehender Kleber, kein Nacharbeiten und weniger Klebstoffverbrauch.

Pressen: gleichmäßig und kontrolliert

Nachdem das Display manuell und mit Fingerspitzengefühl im Smartphone-Gehäuse platziert wurde, übernimmt eine vollautomatische Pressstation die weitere Bearbeitung.

Dabei werden beide Bauteile unter definierter und kontrollierter Krafteinwirkung miteinander verpresst.

Ein Fall für den Servopressen-Bausatz YJKP. Dieser besteht aus einer modularen Bediensoftware sowie aufeinander abgestimmten Standardkomponenten von Festo: einem elektrischen Spindelantrieb, einem Motor, einem Antriebsregler, einem Kraftsensor und einer Steuerung – eben allem, was Sie für elektrische Pressanwendungen bis zu 17 kN brauchen.

Innerhalb der Applikation wird das Werkstück von einem System aus kolbenstangenlosem Linearantrieb DLGF, geführtem Kompaktzylinder ADNGF, Vakuumerzeuger OVEL und Vakuumgreifer ESG pneumatisch bewegt.

Der Servopressen-Bausatz YJKP ist wesentlich günstiger als herkömmliche Presssysteme – so sichern Sie sich den entscheidenden Produktivitätsvorsprung.

Magazinieren und verpacken: mit Highspeed am Start

In dieser Station des Fertigungsprozesses werden die Smartphones vom Fließband genommen, in Werkstückträger gelegt und magaziniert, um sie anschließend weiteren Bearbeitungsschritten zuzuführen.

Die Hauptrolle spielt dabei ein Highspeed Pick and Place-System: aus Flächenportal EXCH und Mini-Schlitten EGSC.

Für die entsprechende Präzision sorgt unser Bildverarbeitungssystem zur Erkennung und Ausrichtung der Smartphones. Diese werden anschließend mit einem Auslegersystem aus elektrischen Standard-Linearachsen EGC und ELGC mit dem Drehantrieb ERMO und dem Greifer HGPT in die Magazine platziert. Die Auf- und Abbewegung der Magazine selbst erfolgt ebenfalls mit den Standard-Linearachsen EGC.

Testen: vollautomatisch auf Nummer sicher

In der Teststation kommen die Smartphones in Magazinen an. Für den sicheren Transport der Smartphones aus dem Magazin in die Testvorrichtung sorgt wieder die Highspeed Pick and Place-Lösung EXCH im Zusammenspiel mit dem platz- und kostensparenden Handlingsystem – bestehend aus ELGC, EGSC, ERMO und HGPT.

In der Prüfeinrichtung werden die einzelnen Werkstückträger von mehreren Multimountzylindern DPDM fixiert. Unser kompaktes Handlingsystem EXCM und der neue und sehr kurze Mini-Schlitten DGST unterstützen den Test des Touchdisplays, während der elektrische Mini-Schlitten EGSC den Steckverbinder für den elektrischen Funktionstest präzise mit dem Smartphone verbindet.

Labeln: präzise und zuverlässig

Zu den letzten Produktionsschritten bei der Smartphone-Montage zählt das Aufbringen einer Schutzfolie auf dem Display. Eine Automatisierung sorgt hier für einen sicheren und zuverlässigen Prozess.

In der Anlage wird die Rolle mit den Schutzfolien (Labels) mit einem Standard ISO-Zylinder DSBC bewegt und gespannt. Die Schutzfolie wird über Vakuum angesaugt und anschließend präzise auf dem Smartphone aufgebracht. Wie in vorherigen Stationen wird dabei das Vakuum mit dem Vakuumerzeuger OVEL generiert und die Folie mit einer Pick and Place-Lösung aus Linearachse ELGC und darauf direkt montiertem Drehantrieb ERMO platziert.