Uygun ölçüm cihazlarını seçin

Her şeyden önce, sıvı kullanımının sonuçları güvenilir ölçüm sonuçlarına bağlıdır. eğer ör. B. Zayıf ölçümler nedeniyle iletilen ve ölçülen hacim arasında büyük bir tutarsızlık varsa, bu durum yanıltıcı temel performans göstergelerine yol açar. Bu nedenle uygun ölçüm cihazlarının kullanılması çok önemlidir. ISO 8655 ve ISO 23783'te çeşitli ölçüm yöntemleri ve koşulları açıklanmaktadır, örneğin: B. farklı hacim aralıkları için izin verilen maksimum sistematik ve rastgele hata. Bununla birlikte, temel bir gereklilik, çevre koşullarını mümkün olduğu kadar sabit tutmak ve hem dış hem de iç etkileri ortadan kaldırmaktır.

Dış etkilerden kaçının

Ölçüm cihazları sorunsuz olsa bile, dozlama veya pipetleme kafasından kaynaklanmayan tatmin edici olmayan sonuçlar ortaya çıkabilir. Bazı tipik hatalar ve önlemler şunlardır:

- Sistemde hava

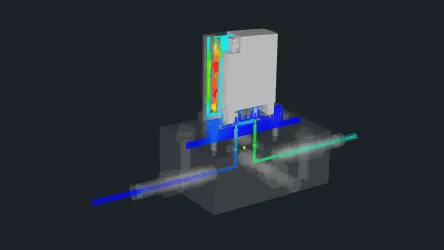

- Muhtemel nedenler: gazı giderilmemiş sıvılar, çok fazla bileşen, çapı artan kanalların ayrılması, vs.

- Önlemler: Sistemi yıkayın, baştan sona kanal çaplarını artırmaktan kaçının, bileşen sayısını azaltın

- Sistemdeki partiküller ve sızdıran valfler

- Muhtemel nedenler: kirli ürünler, yetersiz filtreleme, yanlış bağlantı parçaları, hasarlı hortumlar, vs.

- Karşı önlemler: Ürünleri kurulumdan önce temizleyin, sistemi daha yüksek basınçla yıkayın, NLFA gibi sıvılar için özel bağlantı parçaları kullanın, uygun hava ve sıvı filtreleri kullanın

- Zayıf tekrarlanabilirlik

- Muhtemel nedenler: yavaş valf kontrolleri, kanallar arasındaki basınç düşüşü, tank hacminin azalması nedeniyle basınç düşüşü, bileşen toleransları, vb.

- Karşı önlemler: hızlı bir kontrol ünitesinin (örn. Festo VAEM-V) kullanımı, her bir kanalın/vananın kalibrasyonu, hazneden sonra bir sıvı basınç sensörünün kullanılması

- Diğer çevre koşulları

- Muhtemel sebepler: Tutarsız sıcaklık, titreşimler, uzun hortum bağlantıları, vs.

- Önlemler: Çevre koşullarını mümkün olduğu kadar sabit tutun, dış etkileri en aza indirin, hortumların uzunluğunu minimuma indirin

İç etkileri ortadan kaldırın

Daha önce de belirtildiği gibi, dış etkiler sonuçları büyük ölçüde etkileyebilir. Bununla birlikte, belirli bir dağıtma ve pipetleme kafasındaki küçük değişiklikler bile, özellikle küçük hedef hacimlerde sonuçları iyileştirebilir. Festo, basınç kontrollü bir dağıtma ve pipetleme yaklaşımı kullanır. Bu durumda, duraklama süresi etkileri olmaksızın iyi tekrarlanabilirlik ve yeniden üretilebilirliğe sahip bir valf kullanılması zorunludur. Dağıtım uygulamaları söz konusu olduğunda, doğru iğneyi seçmek de çok önemlidir.

Festo dozaj kafası VTOE ile bir örnek kullanarak bu davranışı kontrol edelim. Farklı iğne çapları ile dozlama sonuçları iki temel bulgu göstermektedir:

- Yüksek doğrusallık: Açma süresine ve iğneye bağlı olarak dozlanan hacim doğrusal olarak gelişir.

- Farklı iğnelerle aynı miktarda dağıtılan hacmi elde etmek için farklı darbe süreleri gereklidir.

Ölçüm koşulları

- Basınç beslemesi:300 mbar

- Oda sıcaklığı 23°C

- Sulu çözelti (su)

- tutma akımı azaltımı olmadan

Bir iğnenin dozlama sonuçlarına bağlı olarak ilgili kanal CV değerlerine (çalışma içi veya tahlil içi CV olarak da adlandırılır) bakarsanız, iki önemli bilgi daha hemen görünür hale gelir:

- Özgeçmişler çok düşük - bu, sistemin çok iyi performans gösterdiği anlamına gelir.

- Nabız süresi küçüldükçe CV'ler yükselir.

Ölçüm koşulları

- Basınç beslemesi:300 mbar

- Dozlama iğnesi iç çapı 0,60 mm

- Oda sıcaklığı 23°C

- Sulu çözelti (su)

- tutma akımı azaltımı olmadan

Daha küçük darbe sürelerine sahip daha yüksek CV'lerin nedeni basittir: vanalar açılıp kapandığında, çok az değişiklik gösterebilen birçok parametre ve özellik vardır (örn. kontrol ünitesinin zaman çözünürlüğü, vananın anahtarlama davranışı, sıvı akışı, vb.). Darbe süresi düşükse, açma ve kapatma zaman oranı daha yüksektir ve bu nedenle daha büyük bir etkiye sahiptir. Bu, dozlama sonuçlarının daha fazla dağılmasına ve daha kötü CV'lere yol açar.

Bundan kaçınmak için, ilk diyagramdan elde edilen içgörüler önemlidir. Daha düşük akış hızına (örneğin daha küçük ID) sahip bir iğne kullanılarak, belirli bir hacim miktarını elde etmek için darbe süresi artırılabilir. Bu sayede CV değerleri aynı hedef hacim ile tekrar iyileşir.

Özet

Özetle, iyi bir sıvı işleme sonucunun birkaç parametreye bağlı olduğu açıktır. Her şeyden önce, uygun ölçüm ekipmanı gereklidir. Ayrıca uygun akışkan kanallarının tasarlanması, temiz bir çalışma ortamı oluşturulması ve çevre koşullarının mümkün olduğu kadar sabit tutulması ile dış etkilerden kaçınmak çok önemlidir. Son olarak, her uygulama için doğru bileşenleri kullanarak dahili etkiler ortadan kaldırılabilir.