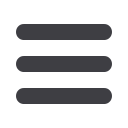

der Delta-Roboter die Teile vom Band und

bestückt je nach Einsatzfall wahlweise die

Gitter- oder Jedec-Trays. Ganz so einfach,

wie es sich anhört, ist der Vorgang aber

nicht: Da die Kleinteile so leicht sind,

kann bereits ein Luftzug ihre Lage auf dem

Band verändern. Auch sind sie so dünn,

dass der Vakuumgreifer fast nicht zwi-

schen Teil und Band unterscheiden kann.

Eine sichere Produktion erfordert deshalb

vom Handlingsystem eine hochpräzise,

konstante Genauigkeit der Bewegungsab-

läufe, um die Lage der Teile auf dem Band

nicht zu beeinflussen, diese aber trotz-

dem sicher greifen zu können. „Daher ist

auch der Einsatz der richtigen Roboter-

technik von entscheidender Bedeutung“,

erklärt Rolf Wirz, Geschäftsführer bei Amax.

Roboter mit Delta-Kinematik

„Es war uns klar, dass die notwendige

Flexibilität und Geschwindigkeit zum

Picken der Kleinteile im Arbeitsraum nur

ein Roboter mit Delta-Kinematik erreichen

kann“, fährt Wirz fort. „Wir hatten den

Delta-Roboter EXPT von Festo schon lange

im Auge, jedoch bis dahin kein passendes

Projekt dafür. Das optimale Kosten-Nutzen-

Verhältnis sowie die langjährige gute

Zusammenarbeit mit Festo Schweiz haben

dann den entscheidenden Ausschlag

gegeben“, erklärt Automatisierungs-experte Wirz.

„Aufgrund seiner Erfahrung in der pneu-

matischen Automatisierungstechnik war

Festo schon damit betraut, das Vakuum-

Greifsystem zu entwickeln“, so Wirz. Dies

erfordere viel Erfahrung, da es nicht leicht

sei, das richtig dosierte Vakuum zur richti-

gen Zeit für den Greif- und Abwurfimpuls

aufzubauen. „Da passt es, dass Festo

beides kann, pneumatische und elektri-

sche Automatisierungstechnik, und wir in

der Lage sind, aus dem Greifsystem und

dem Roboter ein in sich geschlossenes

Entwicklungspaket zu bilden. Dies führte

auf unserer Seite auch zu einer Reduktion

der Schnittstellen und den damit verbun-

denen Aufwänden“, beschreibt Wirz die

Vorzüge der Zusammenarbeit mit Festo.

Feinschliff im Festo Application Center

Doch bevor der Tripod im Palettierer in

Betrieb gehen konnte, waren noch viele

Tests zur Validierung nötig. „Daher baten

wir die Kollegen im Application Center in

der Unternehmenszentrale in Deutschland

um Unterstützung“, sagt Daniel Minger,

Vertriebsingenieur Industry Cluster Klein-

teilehandling und Elektronik bei Festo

Schweiz. Denn um die 120 Zyklen pro

Minute erreichen zu können, waren zwei

Delta-Roboter notwendig: Der erste Tripod

greift so viele Teile vom Band, wie er

kann, der zweite nimmt den Rest. Eine

Vision-Kamera von Festo mit integrierter

SPS steuert beide Tripods. So die Theorie.

Doch die Praxis sieht anders aus: Bei

komplexeren Aufgaben reichen Simulatio-

nen am Bildschirm oft nicht aus. Dann

sind Tests im Application Center von Festo

gefragt. Unter Realbedingungen werden

mit Werkstücken des Kunden Zykluszeiten

und Wiederholgenauigkeiten an Handling-

Systemen getestet und die Bewegungen

mit der High-Speed-Kamera von Festo

aufgezeichnet. Auf diese Weise lassen sich

Soft- und Hardware genau aufeinander

abstimmen.

Der Delta-Roboter greift mit einem speziellen Vakuumgreifer

Teile vom Band

und bestückt wahlweise Gitter- oder Jedec-Trays.

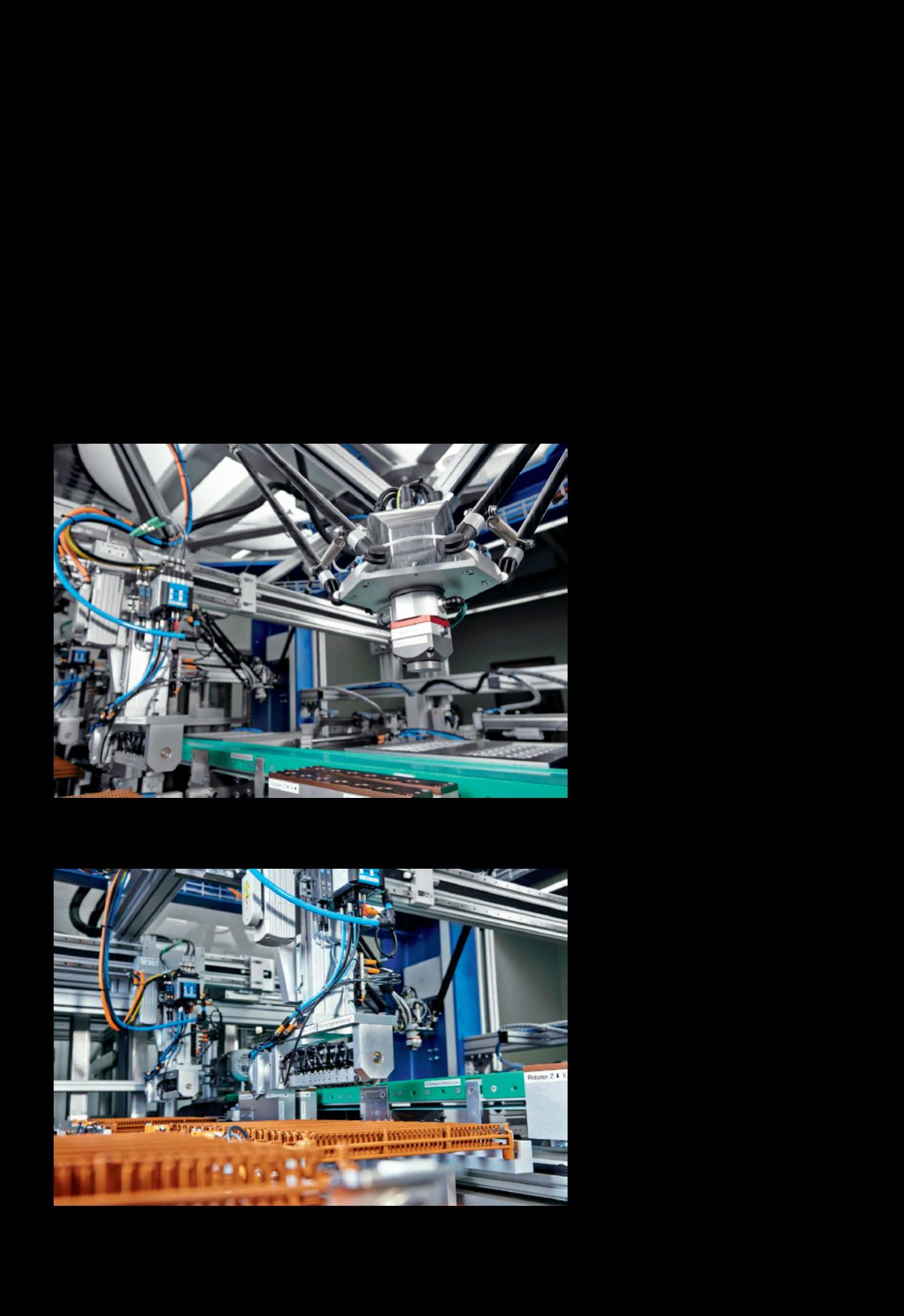

Die elektrische Achse EGC-HD,

bekannt für ihre Steifigkeit und Präzision,

bewegt einen mechanischen Greifer horizontal. Dieser hebt mehrere Teile

gleichzeitig, schwenkt um 90° und legt sie in ein Gittertray.